Verbesserte Dichtung

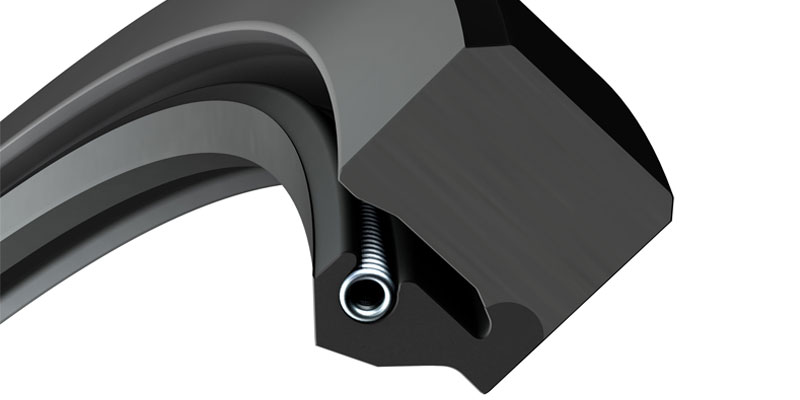

Im Hinblick auf eine zuverlässige Abdichtung müssen die Dichtlippen der Radialwellendichtringe an glatten, konzentrischen Gegenlaufflächen anliegen. Wenn die Gegenlaufflächen verschleißen, was sie im Normalfall auch tun, kann die Dichtung ihre Aufgaben nicht mehr erfüllen, die da sind: Schmierstoff in der Anwendung zurückzuhalten und das Eindringen von festen Verunreinigungen und von Feuchtigkeit zu verhindern. Neben dem normalen betriebsbedingten Verschleiß verursachen auch zwischen Dichtlippe und Gleitfläche geratene feste Verunreinigungen Einlaufspuren, die die Dichtwirkung beeinträchtigen. Mit der Zeit können immer größere Schmierstoffmengen austreten bzw. immer größere feste Verunreinigungen die Dichtlippe passieren oder an ihr hängen bleiben. Der Ausfall des Maschinenteils, für dessen Schutz die Dichtung eigentlich vorgesehen ist, kann dann nicht mehr ausgeschlossen werden.In solchen Fällen reicht der bloße Austausch der Dichtung nicht aus; normalerweise wird ein Ausbau der Welle zur Nacharbeit der Gegenlauffläche erforderlich, um die Gegenlauffläche auf der Welle nachbearbeiten zu können, bis alle Einlaufspuren beseitigt sind. Andernfalls wird die Dichtung nicht ordnungsgemäß funktionieren. SKF Speedi-Sleeve ist eine äußerst bewährte Lösung bei Problemen mit verschlissenen Wellen. Ein Ausbau der Welle oder die Spezifikation einer neuen Größe für die Ersatzdichtung sind hier nicht erforderlich, und es wird eine hervorragende Dichtungsgleitfläche erzielt. Inzwischen hat SKF eine neue Generation der SKF Speedi-Sleeve Wellen-Reparaturhülsen entwickelt, deren Eigenschaften eine weitere Verbesserung der Dichtleistung gewährleisten.

Eigenschaften

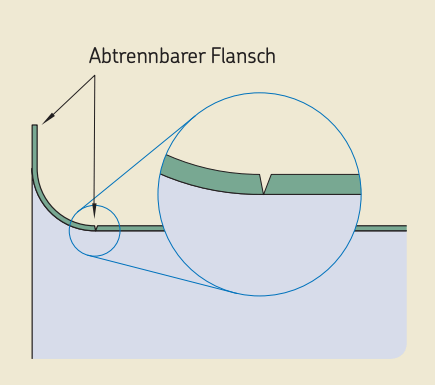

Die neue Generation der SKF Speedi-Sleeve kombiniert einen speziellen korrosionsbeständigen Stahl und ein auf den Werkstoff abgestimmtes Fertigungsverfahren, was zu einer optimierten Dichtungsgegenlauffläche führt, die den Verschleiß an Hülse und Dichtlippe reduziert. Das spezielle Material bietet eine verbesserte Festigkeit bei hervorragender Zähigkeit der Hülse. Die Oberflächen der dünnwandigen Hülsen [0,28 mm] sind verschleißfest und drallfrei (0° ±0,05) bearbeitet, die Rauheit Ra liegt zwischen 0,25 und 0,5 μm. Die Oberfläche erfüllt damit die Spezifikation nach ISO 6194 und ist somit im Toleranzband kleiner als in DIN 3760 spezifiziert.Abtrennbarer Flansch

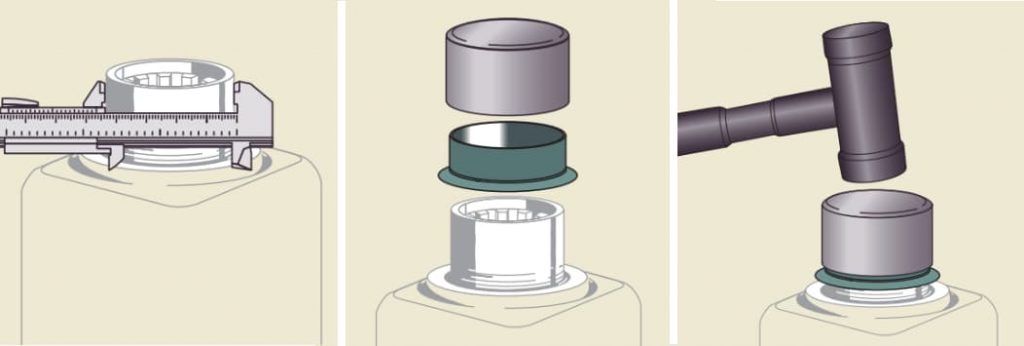

Für den einfachen Einbau sind SKF Speedi-Sleeve Wellen-Reparaturhülsen mit einem Flansch versehen (Bild 1). Der Flansch ist durch eine Sollbruchstelle abtrennbar, kann jedoch bei ausreichendem Abstand zu abgrenzenden rotierenden Bauelementen am SKF Speedi-Sleeve verbleiben. Behindert der Flansch andere Systemkomponenten oder die Zufuhr von Schmierstoffen sollte er abgetrennt werden, damit keine Reibungswärme und Abrieb entstehen. Eine erhöhte Dichtlippentemperatur und vorzeitige Alterung des Dichtungsmaterials wären die Folge. Wenn der Flansch einmal entfernt werden soll, muss er vor dem Einbau an einer Stelle vom Außenmantel in den Radius eingeschnitten werden. Der Flansch kann dann nach dem Einbau verdreht und angehoben, mit einer Zange gegriffen und aufgerollt werden.SKF Speedi-Sleeve Gold

Die neue Generation der SKF Speedi-Sleeve Wellen-Reparaturhülsen ist auch in der GoldVersion für hochabrasive Anwendungen erhältlich. Die Hülsen aus nichtrostendem Stahl sind mit einer dünnen goldfarbenen metallischen Verschleißschicht überzogen, die ihre Dauerfestigkeit beträchtlich steigert. SKF Speedi-Sleeve Gold Hülsen sind deshalb besonders für den Einsatz unter rauen Betriebsbedingungen geeignet; insbesondere in Verbindung mit Radialwellendichtringen aus dem SKF Fluor-Kautschuk-Werkstoff „SKF Duralife“1). Einem Schmutztest mit trockenen abrasiven Medien konnte das Dichtsystem 2 500 Stunden lang standhalten. Beide Versionen der SKF Speedi-Sleeve Wellen-Reparaturhülsen sind einfach zu montieren; auch können in Reparaturfällen Dichtungen der ursprünglichen Abmessung verwendet werden. Alle in den Produkttabellen ab Seite 12 gelisteten Hülsen können als SKF Speedi-Sleeve Gold Hülsen gefertigt werden.Größenbereich

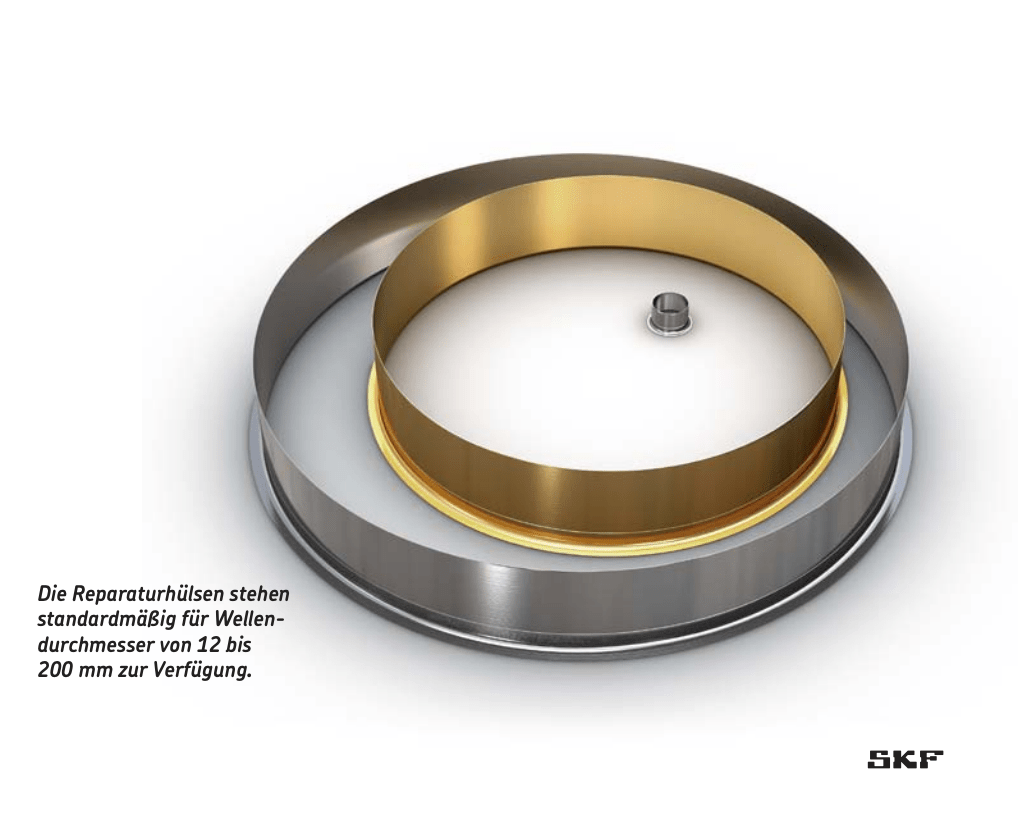

Die Reparaturhülsen stehen standardmäßig für Wellendurchmesser von 12 bis 200 mm zur Verfügung. Sofern die Stückzahl eine wirtschaftliche Fertigung zulässt, können auf Anforderung auch auf den Einbaufall abgestimmte Hülsen gefertigt werden. Weitere Informationen erhalten Sie auf Anfrage bei SKF. Die Hülsen sind so ausgelegt, dass sie jeweils einen kleinen Durchmesserbereich abdecken, der normalerweise etwas unterhalb und oberhalb des nominellen Wellendurchmessers liegt. Dies erhöht ihre Einsatzmöglichkeit bei geringfügigen Durchmesserschwankungen, die bei verschlissenen oder thermisch beanspruchten Gegenlaufflächen keine Seltenheit sind.Wahl der Hülsengröße

Zur Bestimmung der geeigneten Hülsengröße ist die Einbaustelle auf der Welle sorgfältig zu reinigen und der Durchmesser an unbeschädigter Stelle in drei um 120° versetzten Ebenen nachzumessen. Anhand des arithmetischen Mittelwerts kann die Auswahl der geeigneten SKF Speedi-Sleeve Wellen-Reparaturhülse erfolgen. Liegt der Mittelwert innerhalb des zulässigen Durchmesserbereichs d1 einer in der Produkttabelle aufgeführten SKF Speedi-Sleeve Hülse, ist ein ausreichender Festsitz gegeben. Die gewählte Wellen-Reparaturhülse kann nicht auf der Welle wandern. Es ist auch kein Klebstoff erforderlich.Testergebnisse

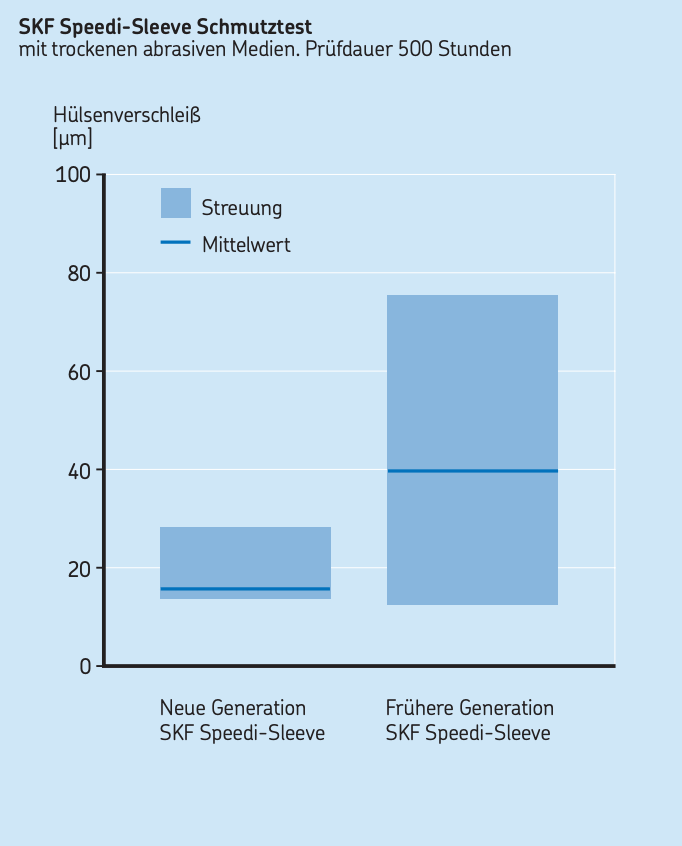

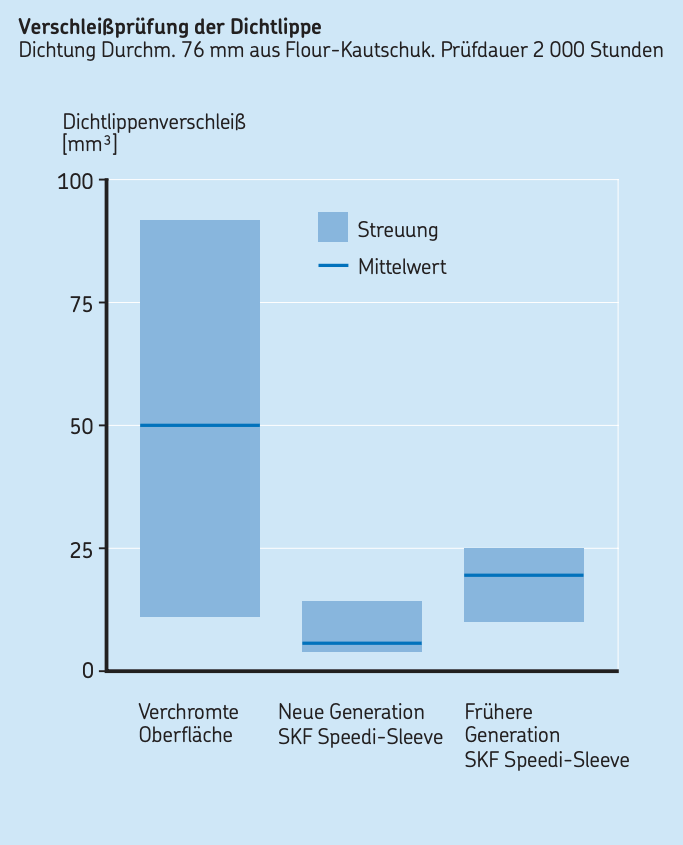

Die frühere und die neue Generation der SKF Speedi-Sleeve Wellen-Reparaturhülsen wurden in umfangreichen Versuchen auf ihre Verschleißfestigkeit getestet. Dabei sind sie unter anderem auch grob- und feinkörnigem Sand ausgesetzt worden. In 500-stündigen Schmutztests mit trocken abrasiven Medien (Diagramm 1) wurde festgestellt, dass durch die neue Generation der SKF Speedi-Sleeve der Verschleiß im Vergleich zur vorherigen Hülsengeneration um den Faktor 1,5 reduziert werden konnte und die Hülsen der neuen Generation nach dem Test noch voll funktionsfähig waren. Um die Effektivität des Dichtungssystems zu prüfen, wurden 2 000-stündige Lebensdauerprüfung durchgeführt (Diagramm 2).Dabei kamen SKF Speedi-Sleeve Hülsen sowohl der neuen als auch der früheren Generation sowie SKF Radialwellendichtringe zum Einsatz. Die Testergebnisse zeigten, dass die neue Generation der SKF Speedi-Sleeve den Dichtlippenverschleiß und die Schwankungen der Verschleißrate im Vergleich zum Vorgängermodell um etwa 30 % reduzierten und einer verchromten Oberfläche um den Faktor 2 überlegen waren. Diese Reduzierung verbessert die Zuverlässigkeit des Dichtsystems sowie die Berechenbarkeit der Systemgebrauchsdauer. Beide Prüfungen wurden unter den gleichen Betriebsbedingungen durchgeführt:

- Temperatur 110 °C

- relative Gleitgeschwindigkeit 8,6 m/s

Nach Salzsprühtests bei 35 °C, konnte an SKF Speedi-Sleeve selbst nach 600 Stunden noch keine Spur von Korrosion festgestellt werden. Das Dichtsystem konnte durch den Einsatz der neuen Generation der SKF Speedi-Sleeve Wellen-Reparaturhülsen optimiert werden.

Unser Wissen – Ihr Erfolg

SKF Lifecycle-Management ist die Art und Weise, wie wir unsere Technologieplattformen und Dienstleistungen integrieren und sie auf jeder Stufe im Lebenszyklus einer Maschine anwenden, damit unsere Kunden erfolgreicher, nachhaltiger und profitablern arbeiten können.Wir arbeiten intensiv mit unseren Kunden zusammen

Mit SKF Produkten und Dienstleistungen können unsere Kunden ihre Produktivität steigern, Instandhaltungsarbeiten minimieren, eine höhere Energie und Ressourceneffizienz erzielen und die Gebrauchsdauer und Zuverlässigkeit ihrer Maschinenkonstruktionen optimieren.

Innovative Lösungen

Ganz gleich, ob Linear oder Drehbewegung oder beides kombiniert, SKF Ingenieure unterstützen Sie während jeder Lebenszyklusphase der Maschine bei der Verbesserung der Leistung. Dieser Ansatz ist nicht auf Einzelkomponenten wie Lager oder Dichtungen beschränkt. Er bezieht sich auf die Gesamtanwendung und das Zusammenspiel der einzelnen Komponenten.

Optimierung und Überprüfung der Ausführung

SKF optimiert gemeinsam mit Ihnen bestehende oder neue Konstruktionsentwürfe. Dabei verwenden wir eine eigene 3DSimulationssoftware als virtuellen Prüfstand für die Funktionseignung des Designs.